Spannungen lösen

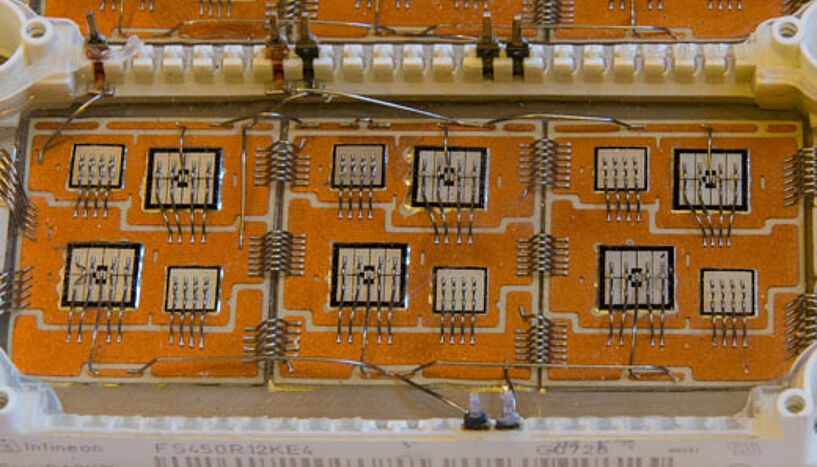

| 10. April 2013Schon einmal von einem IGBT-Schalter gehört? Er findet sich z.B. im "Backstage" des Armaturenbretts von Auto, U-Bahn und Zug. Dass dieser Schalter – bestehend aus komplexen mikroelektronischen Verbindungen – jetzt noch länger hält, dafür sorgt Physikerin Golta Khatibi von der Universität Wien.

Eine Alltagsszene, wie sie wahrscheinlich allein in Wien zig Male täglich passiert: Das Auto wird bei Dämmerung gestartet und plötzlich leuchtet eine kleine rote Lampe am Armaturenbrett auf, die mitteilt, dass der rechte vordere Scheinwerfer seinen Geist aufgegeben hat. Ohne Mikroelektronik im Hintergrund würde die Information von der kaputten Lampe im Scheinwerfer nicht ins "Cockpit" gelangen, sie fungiert quasi als Sprachrohr – fachlich gesprochen: als Signalübertragung.

Extrem belastet

Golta Khatibi von der Forschungsgruppe Physik Nanostrukturierter Materialien der Universität Wien ist Expertin auf dem Gebiet der Mikroverbindungen. Gemeinsam mit ihrem Team entwickelte sie in den vergangenen Jahren ein patentiertes Verfahren, das diese kleinsten Verbindungen in elektronischen Bauteilen schneller als bisher prüft. In ihrem aktuellen Projekt konzentriert sie sich u.a. auf die Verbesserung des IGBT-Schalters, der neben Hochleistungszügen auch in der Windkraft eingesetzt wird: "Die Verbindungen im Schalter müssen hohe Belastungen wie Kälte, Hitze, Vibrationen etc. aushalten", erklärt Khatibi: "Um die erforderte Garantie der Bauteile von bis zu 30 Jahren zu gewährleisten, sind davor jahrelange Prüftechniken notwendig. Diese konnten wir mit unserem innovativen Verfahren nun wesentlich verkürzen."

Dieser Artikel erschien im Forschungsnewsletter April 2013. |

|---|

30 Jahre erscheinen dem Laien für eine Garantieleistung vielleicht sehr hoch gegriffen. Geht man aber davon aus, dass in einem einzelnen Windrad Tausende mikroelektronische Verbindungen am Arbeiten sind, wird folgendes klar: Erstens, dass eine defekte Stelle gar nicht so schnell gefunden wird, und dass zweitens nicht alle paar Monate Teile ausgewechselt werden können. Weiters erklärt es auch das – normalerweise – extrem lange Prüfverfahren von mehreren Jahren, bis Mikroverbindungen auf den Markt kommen. "In unserem aktuellen Forschungsprojekt 'Micromat', das auf unserem Patent basiert, erweitern wir die Anwendungsmöglichkeiten unseres innovativen, materialwissenschaftlichen Zuverlässigkeitskonzepts. Damit testen und etablieren wir es auch gleichzeitig", so die Physikerin.

Spannungstests im Labor

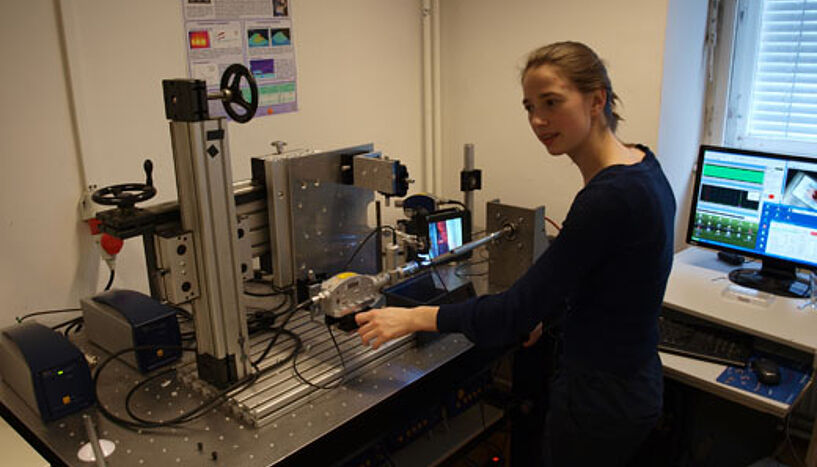

Stolz erklären die DissertantInnen Alice Lassnig und Bernhard Czerny – zwei von insgesamt vier DissertantInnen im Projekt – im Labor in der Boltzmannngasse 5 das im Projekt entwickelte Prüfsystem für die einzelnen Bauteile: An einem sogenannten Shakersystem wird das zu prüfende Teil angebracht und dann Vibrationen und Spannungen ausgesetzt. Diese können natürlich individuell eingestellt werden, z.B. Vibrationen pro Sekunde, Stärke der Vibrationen, etc: "Dabei wird das Setup für jedes Teil, das wir testen, individuell eingestellt", so Lassnig und Czerny.

Grundsätzlich geht es darum, Schwachstellen der Verbindungen zu erkennen und Verbesserungen zu finden. Ein Beispiel: Eine Schwachstelle des IGBT-Schalters sind etwa Verbindungen von Aluminium und Silicium. "Beide Materialien unterscheiden sich sehr stark in ihrer Wärmeausdehnung", so Projektleiterin Khatibi: "Dadurch entstehen Spannungen, und es kann zu einem Bruch kommen."

Das Besondere an Khatibis entwickelter Methode ist, dass sie alle thermischen und mechanischen Belastungen, denen Verbindungen "bei der Arbeit" ausgesetzt sind, in ihrem Setup testen und mit dem Vibrometer quantifizieren kann. Und dabei wird Zeit gespart: Die Teile müssen nicht über Monate und mit viel Energieaufwand erhitzt und abgekühlt werden, denn diese Spannungen simuliert das Prüfsystem. Die zeitsparende Grundidee hinter dem Patent: thermische Spannung durch mechanische ersetzen.

Golta Khatibi (3.v.r.) und die Forschungsgruppe Mikromaterialien (v.l.n.r.): Wolfgang Ress, Martin Lederer, Peyman Rafiee, Brigitte Weiss, Bernhard Czerny, Alice Lassnig, Victor Gröger, Golta Khatibi, Agnieszka Betzwar und Julien Magnien. |

|---|

Ein Projekt, viele Partner

Das auch anwendungsorientierte vierjährige Forschungsprojekt – die Ergebnisse können praktisch sofort von der Industrie umgesetzt werden – läuft noch bis April 2014. Schon bis dato entstanden sechs Diplomarbeiten innerhalb des Projektes, vier Dissertationen sind am Laufen, und die Publikationen lassen sich bei weitem nicht mehr an einer Hand abzählen. "Wir haben bis jetzt schon viel erreicht und unser Zuverlässigkeitskonzept verbessern und optimieren können", freut sich die Projektleiterin: "Es ist auch von großem Vorteil, dass wir als Projektpartner sowohl Hersteller wie Infineon Technologies aus Österreich und Deutschland als auch Anwender, darunter die Siemens AG, haben. Unsere wissenschaftlichen Partner sind die JKU Linz und die TU Wien."

International hat die Forschungsgruppe Physik Nanostrukturierter Materialien der Universität Wien ein sehr gutes Standing, weiß Khatibi. Weil ihr Forschungsbereich sehr anwendungsorientiert ist, und weil sie direkt mit Industriepartnern zusammenarbeitet, unterliegt das von ihr entwickelte Verfahren bzw. Produkt auch Geheimhaltungsklauseln: "Das ist nicht selten eine Gratwanderung, denn einerseits ist es für uns wichtig, mit der Industrie zusammenzuarbeiten: Dadurch sind wir ganz nah an der direkten Umsetzung unserer Forschung. Andererseits brauchen wir als renommierte WissenschafterInnen natürlich auch unsere Publikationen und wollen uns mit der Community austauschen." Diese Spannungen können jedoch meist ganz gut gelöst werden, meint sie abschließend. (td)

Dr. Golta Khatibi von der Gruppe Physik Nanostrukturierter Materialien der Universität Wien leitet das Forschungsprojekt "Micromat – Reliability and Lifetime of Material Interconnects in Electronic", das von April 2010 bis Mai 2014 läuft. Gefördert wird das Projekt von der Österreichischen Forschungsförderungsgesellschaft (FFG) und dem ZIT – die Technologieagentur der Stadt Wien und den Industriepartnern mit einer Fördersumme von 1,28 Millionen Euro. Gemeinsam im Team mit Golta Khatibi sind Agnieszka Betzwar, Bernhard Czerny, Alice Lassnig, Martin Lederer, Peyman Rafiee, Wolfgang Ress und Brigitte Weiss.